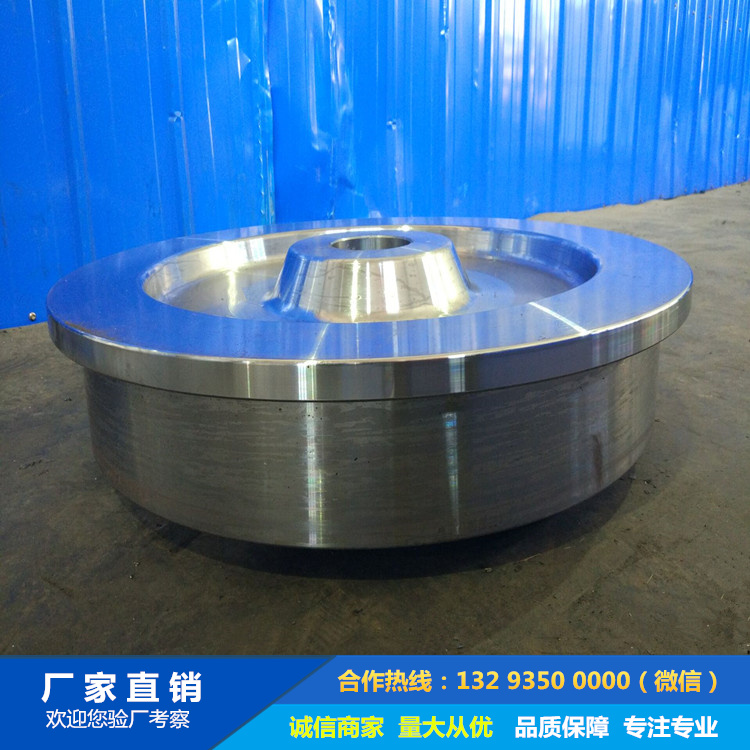

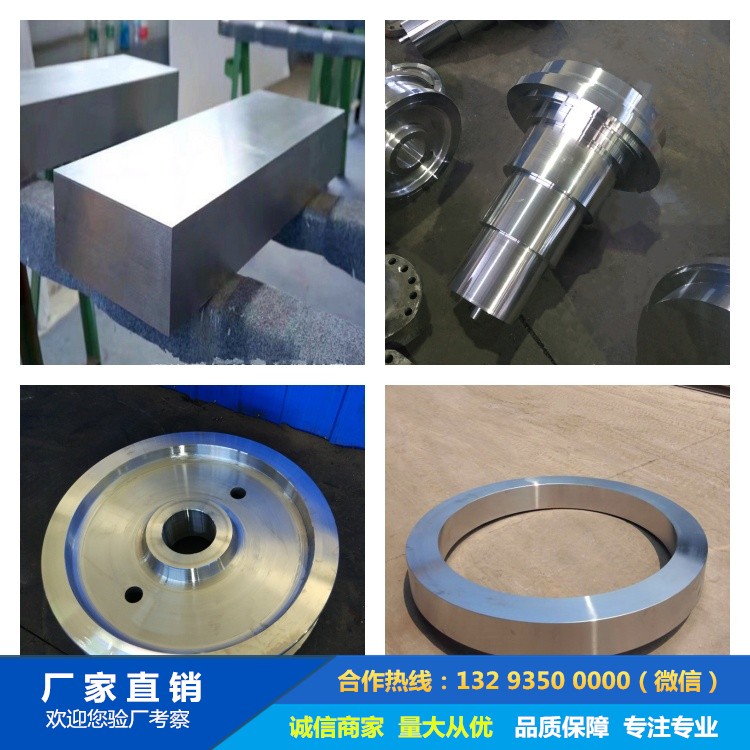

起重機(jī)車輪鍛件余熱利用熱處理一體化技術(shù)

關(guān)于起重機(jī)車輪鍛件余熱利用熱處理一體化技術(shù),這是一種結(jié)合鍛造余熱回收與熱處理工藝優(yōu)化的先進(jìn)制造技術(shù),旨在提高能源利用率、縮短生產(chǎn)周期并提升產(chǎn)品性能。以下是該技術(shù)的系統(tǒng)解析:

一、技術(shù)原理

余熱利用

起重機(jī)車輪鍛件在鍛造完成后溫度通常仍保持在800℃以上(奧氏體化溫度區(qū)間),傳統(tǒng)工藝需冷卻后重新加熱進(jìn)行熱處理。該技術(shù)通過精確控溫,直接利用鍛造余溫進(jìn)行后續(xù)熱處理(如正火、淬火等),減少二次加熱的能源消耗。

一體化工藝設(shè)計(jì)

溫度銜接:鍛造后通過專用傳輸裝置(如保溫輸送帶)將鍛件快速轉(zhuǎn)移至熱處理工位,避免溫降過大。

工藝耦合:將鍛造形變強(qiáng)化與熱處理相變強(qiáng)化結(jié)合,利用形變誘導(dǎo)相變細(xì)化晶粒,提升力學(xué)性能(如疲勞強(qiáng)度、耐磨性)。

二、關(guān)鍵技術(shù)要點(diǎn)

溫度精準(zhǔn)控制

采用紅外測溫+閉環(huán)控制系統(tǒng),動態(tài)調(diào)節(jié)鍛件進(jìn)入熱處理爐前的溫度(±20℃誤差)。

設(shè)計(jì)梯度降溫通道,匹配不同熱處理階段的溫度需求(如淬火前需穩(wěn)定在850-900℃)。

材料適應(yīng)性優(yōu)化

針對起重機(jī)車輪鍛件常用材料(如42CrMo、65Mn等),通過CCT曲線(連續(xù)冷卻轉(zhuǎn)變曲線)確定最佳余熱利用窗口。

添加微合金元素(如Nb、V)抑制奧氏體再結(jié)晶,延長余熱可利用時間。

裝備集成

鍛造生產(chǎn)線與熱處理爐一體化布局,減少轉(zhuǎn)運(yùn)散熱損失。

開發(fā)多功能熱處理設(shè)備(如可控氣氛淬火槽),兼容余熱淬火與常規(guī)淬火模式。

三、技術(shù)優(yōu)勢

對比項(xiàng)傳統(tǒng)工藝余熱利用一體化技術(shù)

能耗 需二次加熱,能耗高 節(jié)能30%-50%

生產(chǎn)周期 冷卻+加熱耗時約4-6小時 縮短至1-2小時

組織性能 晶粒度易粗化 形變強(qiáng)化使晶粒度提升1-2級

碳排放 噸鍛件CO?排放≥200kg 降低40%-60%

四、應(yīng)用案例

某重型機(jī)械廠實(shí)踐:

對Φ1200mm起重機(jī)車輪鍛件采用該技術(shù)后:

抗拉強(qiáng)度提升8%(達(dá)850MPa以上)

單件生產(chǎn)成本降低約15%

年減排CO?約1200噸

五、挑戰(zhàn)與解決方案

挑戰(zhàn):鍛件溫度不均勻?qū)е聼崽幚硇阅懿▌?/span>

解決方案:

增加電磁感應(yīng)補(bǔ)熱裝置,均衡溫度場

采用分區(qū)噴淋淬火技術(shù),控制冷卻速率

挑戰(zhàn):小批量多品種生產(chǎn)切換困難

解決方案:

開發(fā)柔性化熱處理參數(shù)數(shù)據(jù)庫

應(yīng)用數(shù)字孿生技術(shù)預(yù)演工藝路線

六、未來發(fā)展方向

結(jié)合AI算法實(shí)現(xiàn)動態(tài)工藝調(diào)整(如基于實(shí)時金相預(yù)測調(diào)整淬火參數(shù))

推廣至其他大型起重機(jī)車輪

與綠電(光伏/風(fēng)電)耦合,打造零碳熱處理產(chǎn)線

該技術(shù)符合《綠色制造工程實(shí)施指南》中“鍛熱協(xié)同”的推廣方向,是重型裝備制造業(yè)向高效低碳轉(zhuǎn)型的典型實(shí)踐。如需具體參數(shù)或某環(huán)節(jié)的深度展開,可進(jìn)一步補(bǔ)充說明。