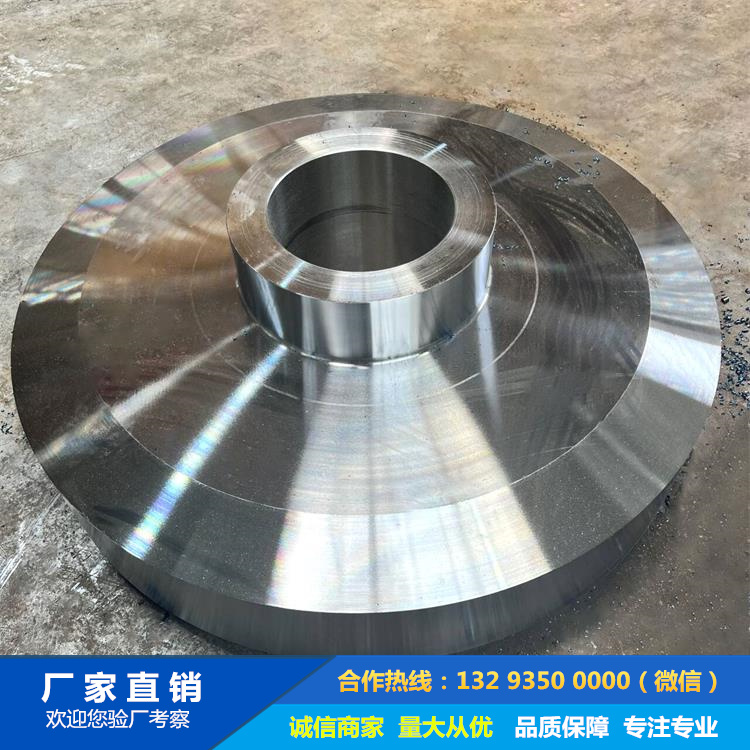

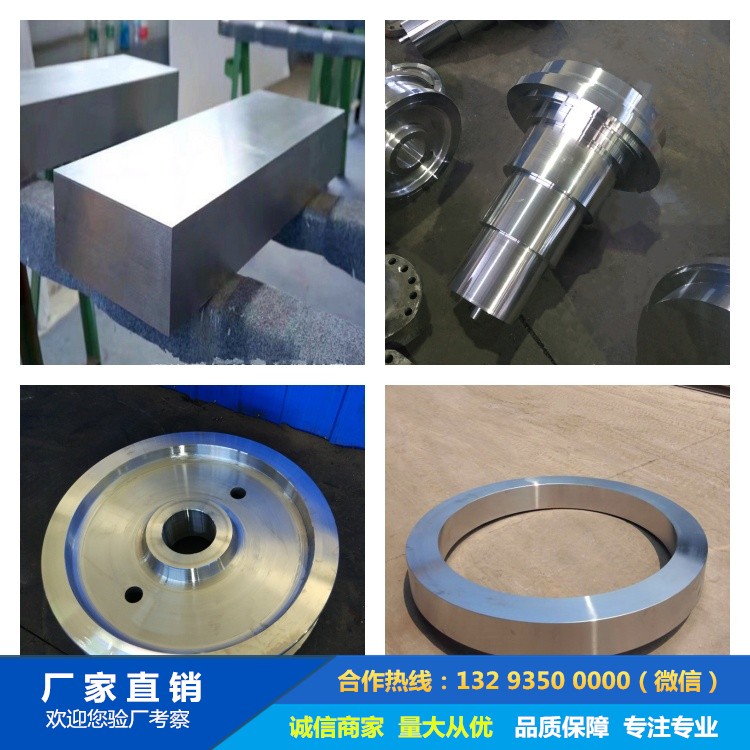

起重機(jī)車輪鍛件超聲波檢測方法

起重機(jī)車輪鍛件的超聲波檢測(UT)是確保其內(nèi)部質(zhì)量(如裂紋、夾雜、氣孔等缺陷)的關(guān)鍵手段。以下是基于行業(yè)標(biāo)準(zhǔn)(如JB/T 5000.15、GB/T 6402、ASTM A388等)的詳細(xì)檢測方法及操作規(guī)范:

一、檢測設(shè)備與器材要求

超聲波探傷儀

頻率范圍:2~5 MHz(粗晶材料可選1~2.5 MHz)。

探頭類型:

直探頭(縱波):φ10~20mm,用于檢測內(nèi)部平行于檢測面的缺陷。

斜探頭(橫波):K1~K2(45°~63°),檢測近表面或傾斜缺陷。

校準(zhǔn)試塊:

標(biāo)準(zhǔn)試塊(如IIW或CSK-IA):用于儀器校準(zhǔn)。

對比試塊:與被檢車輪同材質(zhì)、同熱處理狀態(tài),含人工缺陷(平底孔、橫通孔)。

耦合劑:高粘度機(jī)油或?qū)S民詈细啵ù_保聲波有效傳輸)。

二、檢測前準(zhǔn)備

表面處理:

檢測區(qū)域打磨至Ra≤6.3μm,去除氧化皮、油污等(影響聲波耦合)。

檢測區(qū)域劃分:

重點(diǎn)區(qū)域:輪緣、踏面、輻板與輪轂連接處(高應(yīng)力區(qū))。

掃查方式:網(wǎng)格劃分(間距≤100mm),全覆蓋檢測。

儀器校準(zhǔn):

靈敏度校準(zhǔn):使用對比試塊(如φ2mm平底孔),調(diào)整增益使缺陷回波達(dá)80%屏高。

時基校準(zhǔn):按試塊已知深度調(diào)整掃描比例(1:1或1:2)。

三、檢測方法與步驟

1. 縱波檢測(直探頭)

適用缺陷:內(nèi)部體積型缺陷(氣孔、夾雜)、分層。

掃查方式:

沿圓周方向螺旋掃查(步進(jìn)≤探頭直徑的50%)。

輪轂部位需軸向和周向雙向掃查。

缺陷判定:

當(dāng)量法:對比平底孔回波幅度(如φ3mm缺陷當(dāng)量超差判廢)。

底波損失法:底波衰減≥50%時提示存在大缺陷。

2. 橫波檢測(斜探頭)

適用缺陷:近表面裂紋、未熔合(如輪緣與踏面過渡區(qū))。

掃查方式:

鋸齒形掃查(探頭移動間隔≤10mm)。

探頭角度根據(jù)缺陷預(yù)期取向調(diào)整(如K1探頭檢測橫向裂紋)。

缺陷定位:

通過聲程、水平距離計算缺陷深度(公式:d=S?cos?θd=S?cosθ,S為聲程,θ為折射角)。

3. 雙晶探頭檢測(可選)

適用場景:近表面(0~10mm)高分辨率檢測(如細(xì)小裂紋)。

四、缺陷評定與驗收標(biāo)準(zhǔn)

缺陷記錄:

記錄缺陷位置(深度、長度)、當(dāng)量大小、取向。

驗收標(biāo)準(zhǔn)(參考JB/T 5000.15):

缺陷類型允許極限(起重機(jī)車輪)

單個缺陷 ≤φ3mm當(dāng)量(重要區(qū)域≤φ2mm)

密集缺陷 任意50×50mm面積內(nèi)≤3個φ2mm

線性缺陷 長度≤10mm(非應(yīng)力集中區(qū)≤20mm)

復(fù)檢要求:

對超標(biāo)缺陷,采用其他方法(如磁粉檢測)輔助確認(rèn)。

五、常見干擾因素與對策

問題原因解決方案

雜波干擾 材料晶粒粗大 降低頻率至1MHz,改用聚焦探頭

耦合不良 表面粗糙或曲率大 使用軟膜探頭或定制楔塊

幻象波 工件幾何反射 對比不同角度探頭檢測結(jié)果

六、報告與記錄

檢測報告內(nèi)容:

工件信息(材質(zhì)、熱處理狀態(tài)、尺寸)。

檢測參數(shù)(探頭型號、靈敏度、耦合劑)。

缺陷圖譜及評定結(jié)果(附示意圖)。

數(shù)據(jù)存檔:

原始波形數(shù)據(jù)保存≥5年(可追溯性要求)。

七、安全注意事項

高空作業(yè):檢測大型車輪鍛件時,需固定工件防止?jié)L動。

電氣安全:探傷儀接地,避免漏電。

對于特殊工況(如冶金起重機(jī)車輪),需提高檢測標(biāo)準(zhǔn)(如缺陷當(dāng)量≤φ1.5mm)。建議結(jié)合聲發(fā)射(AE)或相控陣(PAUT)技術(shù)進(jìn)行更精準(zhǔn)的缺陷表征。